* Calipers (digital o vernier): para la medición precisa del orificio del cilindro y el diámetro de la barra.

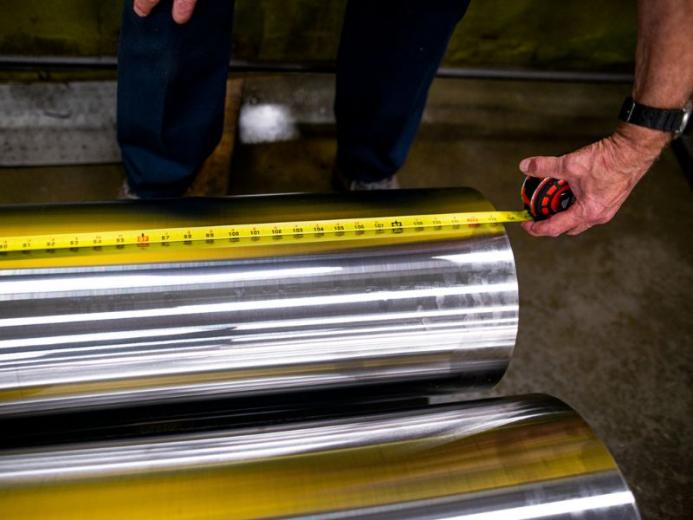

* Cinta de medición o regla: útil para medir la longitud de la carrera.

* Medidor de profundidad: para medir la profundidad del orificio del cilindro.

* Micrómetro: ofrece alta precisión, particularmente para medir dimensiones más pequeñas como diámetros de varilla.

* Calibre Feeler: para verificar los tamaños de espacio, especialmente útil en las mediciones de sellos. Recto * borde y nivel: para garantizar una alineación precisa durante la medición.

1. Medición del cilindro:

* Seleccione la herramienta correcta: elija Calipers digitales o un medidor de profundidad basado en el tamaño del cilindro y su preferencia de medición.

* Posicionamiento de la herramienta: inserte las pinzas o medidor de profundidad en el barril del cilindro. Asegúrese de que la herramienta esté colocada recta y perpendicular a la superficie para evitar mediciones sesgadas.

* Tomando la medición: extienda la herramienta hasta que toque suavemente los lados del cañón. Registre la medición, que representa el diámetro interior del orificio del cilindro. Repita el proceso en diferentes puntos a lo largo del barril para verificar la consistencia y el desgaste.

2. Medición de la longitud del trazo:

* Extienda completamente el cilindro: comience extendiendo el cilindro hidráulico a su longitud máxima. Esto puede requerir aplicar presión al sistema o sacarlo manualmente a su extensión completa.

* Medir la longitud extendida: utilizando una cinta de medición o una regla, mida la longitud total del cilindro en este estado completamente extendido.

* Retraga el cilindro: a continuación, retraiga completamente el cilindro. Esta es su longitud más corta posible.

* Medir la longitud retraída: mida la longitud del cilindro en su estado completamente retraído.

* Calcule la longitud del trazo: la longitud de la carrera es la diferencia entre las longitudes extendidas y retraídas. Esta es la longitud funcional que el pistón viaja dentro del cilindro.

3. Diámetro de la barra de medición:

* Limpie la varilla: antes de medir, asegúrese de que la varilla del pistón esté libre de suciedad y aceite. Una superficie limpia es crucial para una medición precisa.

* Use micrómetro o pinzas: seleccione un micrómetro o pinzas según el tamaño de la varilla. Para diámetros más grandes, las pinzas pueden ser más adecuadas.

* Medidas múltiples: mida el diámetro en varios puntos a lo largo de la barra. Esto representa cualquier desgaste desigual o posibles inconsistencias de fabricación.

4. Medición de sellos:

* Retire el sello: extraiga cuidadosamente el sello de su ritmo. Esto puede requerir que lo excitara suavemente, teniendo cuidado de no dañar el sello o el surco.

* Aplane el sello: coloque el sello plano sobre una superficie limpia. Asegúrese de que no esté estirado o deformado cuando se envíe.

* Medir el diámetro de la sección transversal: use pinzas para medir el grosor del sello; este es el diámetro transversal.

* Medir el diámetro interno: a continuación, mida el diámetro interior del sello. Esto ayuda a determinar el tamaño del sello en relación con la varilla o cilindro en el que se ajusta.

1. Secure el cilindro:

* La estabilización es clave: antes de comenzar las mediciones, es crucial asegurarse de que el cilindro hidráulico esté estable y fijo de forma segura. Esto puede implicar el uso de vicios o abrazaderas para mantener el cilindro en su lugar, particularmente para cilindros más pequeños.

* Prevenir el movimiento: inmovilizar el cilindro para evitar cualquier movimiento inesperado durante el proceso de medición. Para cilindros más grandes, esto puede incluir el uso de soportes o aparatos ortopédicos para mantenerlos estacionarios.

2. Liberación de presión:

* Sangra el sistema: antes de desmontar o medir un cilindro que forma parte de un sistema hidráulico, asegúrese de liberar cualquier presión acumulada. Esto se hace sangrando el sistema.

* Verifique la presión residual: incluso después de sangrar el sistema, es prudente verificar la presión residual en el cilindro como medida de precaución.

3. superficie limpia:

* Retire los contaminantes: antes de medir, limpie el cilindro y sus componentes. La suciedad, la grasa o el aceite no solo pueden afectar la precisión de sus mediciones, sino que también representar un peligro de deslizamiento.

* Use métodos de limpieza apropiados: dependiendo del cilindro y el tipo de contaminante, use agentes de limpieza y telas adecuados para limpiar la superficie sin causar daños.

4. Equipo de protección de ropa:

* Equipo de protección personal (PPE): siempre use guantes de seguridad para proteger sus manos de los bordes o contaminantes afilados. La protección ocular también es esencial para protegerse contra cualquier escombro volador, especialmente durante el desmontaje.

* Considere el equipo adicional: dependiendo del entorno y la condición del cilindro, puede ser necesario equipo de protección adicional, como botas con punta de acero o protección auditiva.

5. Utilice las herramientas correctamente:

* Familiaridad de la herramienta: asegúrese de estar bien versado en el uso de cada herramienta. Utilizar las herramientas de medición puede conducir a lecturas inexactas y potencialmente dañar el cilindro o usted mismo.

* Manejar con cuidado: sea suave al colocar herramientas de medición en las partes del cilindro. Aplicar demasiada fuerza o usar herramientas incorrectamente puede dañar el cilindro o la herramienta misma.

Los sistemas hidráulicos avanzados a menudo cuentan con cilindros con diseños más intrincados. Estos pueden incluir cilindros telescópicos de varias etapas o aquellos con accesorios finales únicos. Medir estos requiere un enfoque matizado:

1.Mease los cilindros telescópicos cada etapa por separado:

* Comience con la etapa más pequeña: comience por extender y medir la etapa más pequeña del cilindro telescópico. Este suele ser el segmento más interno.

* Medición del diámetro: use pinzas para medir el diámetro exterior de cada etapa. Esto es crucial ya que cada etapa generalmente tiene un diámetro diferente.

* Medición de la longitud del trazo: mida la longitud del trazo de cada etapa individualmente. La longitud de la carrera es la medida en que se puede extender cada segmento.

* Nota Superposición: preste atención a la superposición entre etapas. Esta superposición es crucial para la estabilidad del cilindro extendido y debe registrarse para cada etapa.

2. Cilindros con accesorios especiales: medidores de accesorios como bridas o muescas:

* Medición separada: mida las dimensiones de cualquier accesorio, como bridas o muescas, por separado del cilindro. Use pinzas o reglas dependiendo del tamaño y la accesibilidad.

* Cuenta para el espacio de instalación: al medir estos componentes, es importante tener en cuenta el espacio adicional que requieren cuando se instalan. Esto incluye cualquier protuberancia o recovación que pueda afectar las dimensiones generales del cilindro en su entorno operativo.

3. Sensores de posición integrados: manejo de cilindros con sensores:

* Manejo cuidadoso: si el cilindro tiene sensores de posición integrados, manejarlo con un cuidado adicional para evitar dañar estos componentes sensibles.

* Medir la longitud del sensor: en los casos en que el sensor contribuye al tamaño general del cilindro, mida su longitud. Esto es importante al considerar el espacio de instalación o si se necesitan modificaciones al sistema.

* Considere el cableado del sensor: tenga en cuenta cualquier cableado o componente adicional asociado con el sensor. Asegúrese de que no estén tensados o dañados durante la medición.

4. Diseños de cilindros conscientes: tala no estándar y tamaños de varilla:

* La precisión es clave: para los tamaños de orificio y varilla no estándar, las herramientas de precisión como los micrómetros son esenciales. Proporcionan la precisión necesaria para estas mediciones personalizadas.

* Uso del micrómetro: mida cuidadosamente los diámetros de orificio y varilla en múltiples puntos para garantizar la consistencia y explicar cualquier irregularidad.

5.

* Datos del fabricante de referencia: si las especificaciones del fabricante están disponibles, compare sus mediciones con estos puntos de datos. Esto ayuda a verificar la precisión de sus medidas y comprender cualquier modificación personalizada realizada en el cilindro.

6. Capas o sellos finales unique:

* Análisis dimensional: mida las dimensiones de cualquier tapas o sellos finales no estándar. Preste atención a su grosor, diámetro y cualquier característica única que pueda afectar la instalación.

* Documento de mediciones: mantenga un registro detallado de estas mediciones. Esta documentación es crucial para futuros mantenimiento, reemplazos o al ordenar piezas personalizadas.

7. Marcas y códigos de tamaño de descripción:

* Identificación de tamaños y series estándar: a menudo, el nombre y el número de modelo pueden proporcionar pistas sobre los tamaños estándar y la serie del cilindro. Este puede ser un punto de partida para comprender sus dimensiones.

* Referencia a los recursos del fabricante: consulte el catálogo o el sitio web del fabricante para obtener especificaciones más detalladas basadas en estos identificadores.

8. Fecha de códigos de fabricación y lotes:

* Historial de servicio de seguimiento: la fecha de los códigos de fabricación y lotes es crucial para rastrear el estado de garantía del cilindro o el historial de servicios.

* Personalizaciones de decodificación: algunos fabricantes usan códigos especiales para denotar características o modificaciones personalizadas. Estos códigos a menudo se pueden descifrar con la ayuda de la documentación del fabricante o la consulta directa.