Los cilindros hidráulicos pueden sucumbir a la falla sin el mantenimiento apropiado. En consecuencia, es de suma importancia no solo abordar los problemas a medida que emergen, sino también preverlos y prevenirlos durante las operaciones de rutina. Este enfoque proactivo es fundamental para garantizar que estos componentes de maquinaria fundamental funcionen constantemente a su capacidad óptima.

En este artículo completo, exploraremos siete prácticas indispensables para el mantenimiento de cilindros hidráulicos. Cada paso esbozado constituye una piedra angular para establecer un protocolo de mantenimiento que está diseñado no solo para aumentar la vida útil de su equipo, sino también para salvaguardar su inversión.

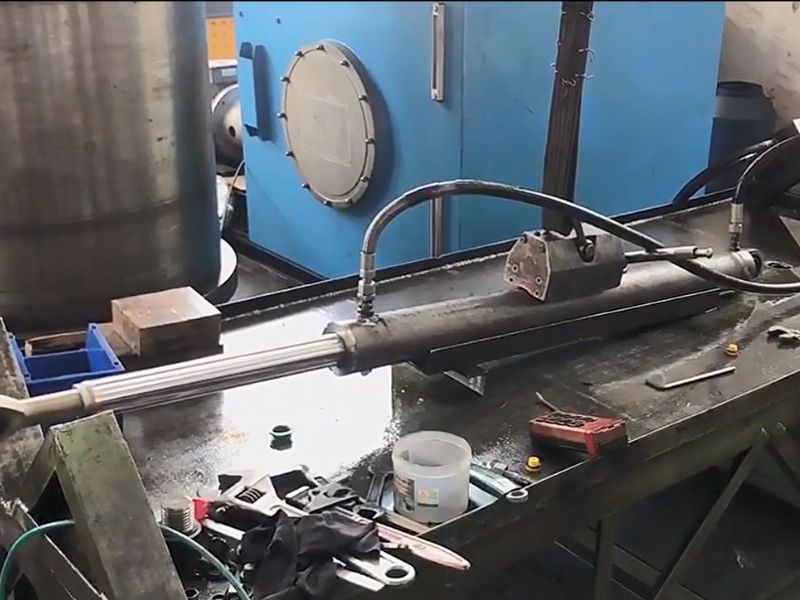

El examen de rutina se erige como el principio fundamental de mantenimiento preventivo para cilindros hidráulicos. Inicie una inspección meticulosa al examinar visualmente todo el cilindro para obtener indicaciones de desgaste, corrosión o daño. Asigne un escrutinio adicional a la varilla del pistón y al orificio del cilindro, dada su mayor susceptibilidad al desgaste y los efectos corrosivos. Esté atento a rasguños, abolladuras o cualquier pistas de uso asimétrico que pueda significar desalineaciones o problemas de contaminación. Además, evalúe los sellos meticulosamente en busca de trazas de fuga o grietas. El empleo de instrumentos de medición precisos para detectar cualquier alteración dimensional en los elementos del cilindro, como la rectitud de la barra y la circularidad del perfil, es imperativo. Asegúrese de que estos controles ocurran con el sistema encendido y aliviado de la presión para garantizar un entorno de inspección seguro.

1. Limpie regularmente el exterior del cilindro para evitar la acumulación de suciedad.

2. Asegre que el fluido hidráulico esté limpio y libre de contaminantes. Use filtros en el sistema hidráulico y reemplácelos según las recomendaciones del fabricante.

3. Durante el mantenimiento, limpie todas las piezas con solventes apropiados y asegúrese de que estén secos antes de volver a armar.

4. Protecte la varilla y el cilindro de la exposición a sustancias y entornos nocivos, utilizando cubiertas de barra o limpiaparabrisas si es necesario.

1. Evaluaciones visuales: la medida inicial y más simple es una verificación visual. Inspeccione con frecuencia el cilindro hidráulico para obtener cualquier indicación de líquido en o cerca de las sellos, juntas y debajo del cuerpo del cilindro. Esté atento a los parches húmedos o los goteo, que son indicativos de fugas.

2. Procedimientos de examen de presión: la implementación de pruebas de presión constituye un medio más intrincado pero extremadamente eficaz para identificar fugas. Este proceso implica someter el sistema a la presión y el monitoreo de una disminución de la presión, lo que sugiere la presencia de una fuga. Utilice los medidores de presión para rastrear el rendimiento del sistema durante la duración de estas evaluaciones.

3. Identificación de fuga ultrasónica avanzada: para capacidades de detección mejoradas, es aconsejable emplear detectores de fugas ultrasónicas. Estos instrumentos pueden discernir los ruidos de alta frecuencia emitidos al escapar de los fluidos, demostrando ser especialmente útil para identificar fugas menores o discretas.

1. Inspecciones de sellos de rutina: una ubicación predominante para fugas en cilindros hidráulicos reside en los sellos. El examen constante y el reemplazo de sellos deteriorados o deteriorados pueden prevenir las ocurrencias de fuga. Es imperativo optar por sellos de alto calibre que se adapten a la presión y la dinámica térmica de su sistema.

2. Inversión en componentes superiores: asignar recursos para adquirir componentes premium para su infraestructura hidráulica. Si bien los materiales y componentes de alta calidad pueden implicar un gasto inicial más fuerte, notablemente disminuyen la probabilidad de fugas y fallas del sistema.

3. Procedimientos de instalación y alineación precisos: garantice que todos los elementos, principalmente el cilindro y las tuberías, se instalen meticulosamente y se alineen correctamente. Cualquier desalineación puede imponer tensión excesiva en los componentes, precipitando fugas.

1. Medidas preparatorias: Antes de iniciar el trabajo, verifique que el sistema se alivie de la presión y se limpie a fondo para evitar la contaminación. Ensamble las herramientas requeridas, el equipo de instalación de sellos que abarca, los juegos de llave y los agentes lubricantes.

2. Proceso de transmisión: desmantelar metódicamente el cilindro, documentando atentamente la disposición y la secuencia de todos sus componentes. Al mismo tiempo, aproveche esta oportunidad para limpiar cada parte individual.

3. Extracción de los sellos antiguos: utilice herramientas adecuadas para extraer delicadamente los sellos envejecidos, alejándose de instrumentos afilados o metálicos que podrían inducir rasguños en las superficies del cilindro.

4. Emplazamiento de nuevos sellos: antes del ajuste, aplique lubricante tanto a los sellos frescos como a las superficies del cilindro. Emplee los dispositivos de instalación de sellos para colocar correctamente los sellos sin infligir daños.

5. Reserve: posterior al reemplazo de sello y abordar cualquier otro componente agotado, vuelva a montar el cilindro que se adhiere a la secuencia inversa del desmontaje. Garantía Todos los componentes están alineados y fijos con precisión de acuerdo con las pautas del fabricante.

1. Comprobaciones de nivel regular: verifique los niveles de líquido de manera rutinaria, ya que los niveles bajos pueden conducir al ingreso y cavitación del aire, dañando el sistema. Asegúrese de que el sistema esté fresco y despresurizado antes de verificar.

2. Calidad de monitoreo: busque signos de contaminación como decoloración o olores inusuales. Use el análisis de aceite para una evaluación detallada de la condición de fluido, verificación de la contaminación del agua, partículas y descomposición química.

3. Reemplazo de fluido: reemplace el fluido si muestra signos de degradación o contaminación. Siga las pautas del fabricante para drenar y rellenar, asegurando que el sistema esté libre de contaminantes antes de rellenar.

1. Instalación profesional: Asegurar la instalación correcta es el primer paso para prevenir la sobrecarga y la desalineación. Esto incluye alinear el cilindro correctamente con su carga y confirmar que los puntos de montaje son seguros y apropiados para la aplicación.

2. Verificaciones regulares: realizar inspecciones regulares para monitorear los signos de desalineación o sobrecarga. Esto incluye verificar patrones de desgaste desiguales, escuchar ruidos inusuales y observar cualquier cambio en el rendimiento del cilindro.

3. Uso de las válvulas de alivio de presión: la instalación de las válvulas de alivio de presión puede evitar la sobrecarga al liberar el exceso de presión y proteger el cilindro del daño.

1. Inspecciones de presión: examinar constantemente la presión hidráulica dentro del sistema es vital. Esto se logra mediante el uso de medidores de presión para garantizar que el sistema funcione dentro de sus parámetros de presión designados. Cualquier desviación puede indicar problemas como fugas, obstrucciones o fallas en la bomba.

2. Evaluaciones de eficiencia: determine la eficiencia del cilindro hidráulico analizando su velocidad de reacción y la suavidad de su funcionamiento. Cualquier ineficiencia podría implicar desgaste interno, contaminación u otras preocupaciones que requieran atención.

3. Verificación de capacidad de carga: a intervalos regulares, la realización de pruebas de carga es ventajosa. Estas evaluaciones ayudan a confirmar si el cilindro hidráulico sigue siendo capaz de administrar sus cargas máximas previstas sin encontrar problemas de rendimiento.

1. Sistemas de complejo: para sistemas hidráulicos con alta complejidad o aquellos integrados en operaciones críticas, el servicio profesional garantiza un nivel de experiencia y precisión que va más allá del mantenimiento de rutina. Los expertos pueden diagnosticar y abordar problemas intrincados que de otra manera podrían perderse.

2. Uso pesado: los sistemas bajo uso pesado o constante están sujetos a desgaste acelerado. El servicio profesional puede proporcionar un mantenimiento profundo y exhaustivo que extienda la vida útil de estos sistemas y evite el tiempo de inactividad costoso.

3.Pecrades y revisiones: en los casos en que un sistema requiere actualización o una revisión completa, los profesionales pueden ofrecer soluciones eficientes, efectivas y alineadas con los últimos estándares de la industria.

Adherirse a estos procedimientos asegura que sus sistemas hidráulicos funcionen con un rendimiento óptimo, reduciendo así el tiempo de inactividad y prolonga la vida útil de su equipo. El mantenimiento de rutina no solo evita reparaciones y reemplazos costosos, sino también de la seguridad y confiabilidad de los refuerzos en sus operaciones. Tenga en cuenta que cada sistema hidráulico tiene sus distintos requisitos; Por lo tanto, la personalización de estas medidas para satisfacer sus necesidades particulares producirá resultados óptimos.