En respuesta a la próxima prohibición del cromado en la UE, los fabricantes de cilindros hidráulicos están buscando alternativas innovadoras para garantizar la excelencia continua en rendimiento y durabilidad. Una de esas soluciones que está ganando amplia atención es la nitrocarburación, también conocida como tecnología QPQ (Quench-Polish-Quench). Este proceso ofrece un enfoque transformador para el tratamiento de superficies, brindando resistencia, resistencia a la corrosión y longevidad inigualables a los componentes de los cilindros hidráulicos.

En comparación con el método tradicional de templado de superficies, la nitrocarburación (QPQ) y el cromado son dos procesos diferentes con distintas ventajas y desventajas, particularmente en lo que respecta a las propiedades del recubrimiento resultante. Hagamos una comparación rápida.

1. Resistencia a la corrosión:

(1) Cromado: El cromado ofrece una excelente resistencia a la corrosión, lo que lo hace adecuado para aplicaciones donde la exposición a ambientes hostiles o sustancias corrosivas es una preocupación.

(2) Nitrocarburación: La nitrocarburación también proporciona una buena resistencia a la corrosión, especialmente en comparación con superficies metálicas sin tratar. Sin embargo, es posible que no ofrezca el mismo nivel de resistencia a la corrosión que el cromado en todas las situaciones.

2. Dureza:

(1) Cromado: El cromado puede aumentar significativamente la dureza del material del sustrato, proporcionando resistencia al desgaste y durabilidad.

(2) Nitrocarburación: la nitrocarburación también puede aumentar la dureza de la superficie, aunque normalmente no en la misma medida que el cromado. Sin embargo, puede mejorar la resistencia al desgaste y la resistencia a la fatiga.

3. Cambios de espesor y dimensiones:

(1) Cromado: El cromado agrega una capa de cromo al sustrato, lo que puede provocar cambios dimensionales, especialmente si las tolerancias precisas son críticas. Además, el espesor de la capa de cromo puede variar según la aplicación.

(2) Nitrocarburación: la nitrocarburación normalmente forma una capa de difusión en el material del sustrato, lo que produce cambios dimensionales mínimos. El espesor de la capa nitrocarburada puede ser más uniforme que el del cromado.

4. Consideraciones ambientales y de salud:

(1) Cromado: El cromado implica el uso de cromo hexavalente, que es tóxico y cancerígeno y plantea riesgos ambientales y de salud durante la producción y eliminación.

(2) Nitrocarburación: la nitrocarburación generalmente implica menos riesgos ambientales y para la salud en comparación con el cromado, ya que no utiliza cromo hexavalente. Sin embargo, el proceso aún puede implicar el uso de productos químicos peligrosos y requiere prácticas adecuadas de manipulación y eliminación.

Pero, ¿cómo aborda HCIC los cilindros que utilizan tecnología QPQ para obtener todos los beneficios sin dañar el medio ambiente? Entremos en todos los detalles.

1. ¿Qué es el tratamiento nitrocarburante?

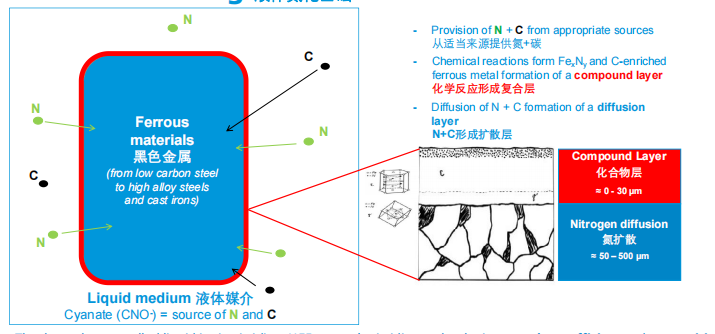

En pocas palabras, los tratamientos de nitrocarburación son tratamientos termoquímicos que enriquecen la superficie de materiales ferrosos con átomos de nitrógeno y carbono. Se usa ampliamente para endurecer materiales para aumentar la resistencia a la corrosión.

2. Conceptos básicos de la nitrocarburación líquida.

HEF Group está aplicando nitruración iónica líquida para la nitrocarburación, que es la tecnología clave que contribuye a esta solución sólida, eficiente y competitiva.

3. Modificaciones de superficie

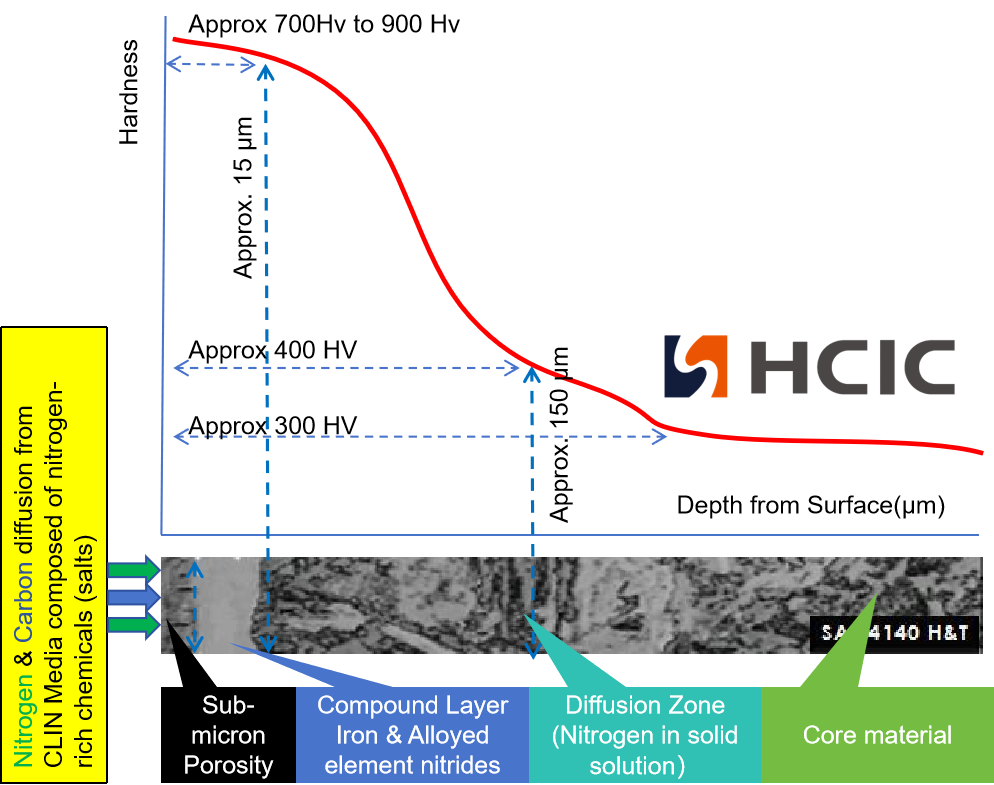

¿Qué sucede con la superficie del material después de la nitrocarburación? Puedes ver la diferencia de las capas en la siguiente demostración.

Este proceso ha mejorado enormemente el rendimiento de la superficie en las pruebas de resistencia al desgaste y corrosión.

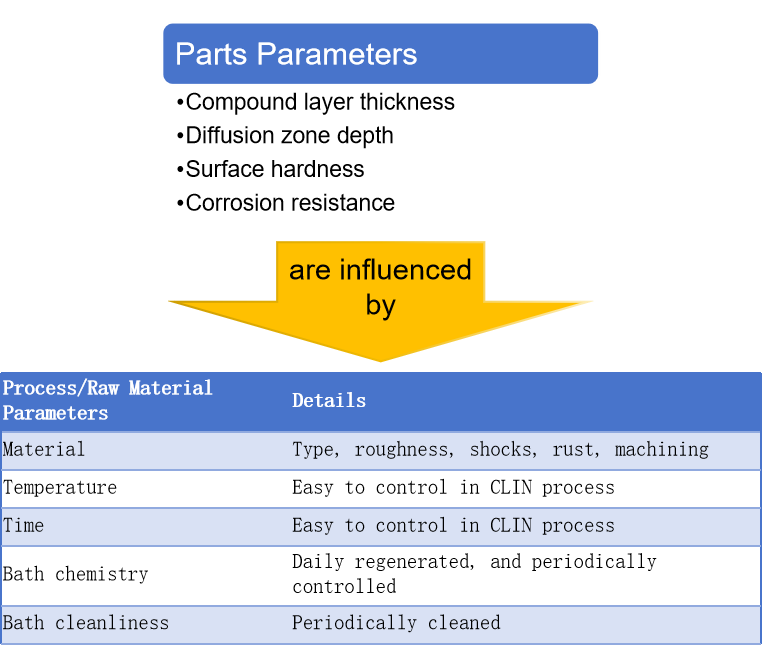

4. Parámetros clave a controlar

¿Cuáles son los parámetros más importantes que afectan el rendimiento?

A continuación se muestra un diagrama que muestra los factores más importantes y cómo controlarlos para obtener un mejor rendimiento.

5. Mejora de las propiedades de la superficie

Como resultado, tendrá una superficie con características que incluyen

1) Alta resistencia al desgaste y baja fricción

2) Alta resistencia a la corrosión

3) Protección contra incautaciones

4) Ausencia de descamación y agrietamiento

5) No es necesario volver a mecanizar

6) Aspectos

En conclusión, con todas estas características y ventajas en un proceso respetuoso con el medio ambiente, las industrias que enfrentan condiciones de trabajo desafiantes, como las de volcados y camiones de basura, pueden tener una mejor opción en el proceso de fabricación de cilindros y el rendimiento final. Como proveedor profesional de soluciones hidráulicas, HCIC le invita a disfrutar de la nueva tecnología con nosotros.